L'enfumage

Lorsque l'émail de la pièce brille, qu'il reflète les flammes, que le four est rougeoyant, le céramiste ferme le manomètre et attend une minute le durcissement de l’émail. Le four est alors ouvert. C’est à cet instant que se produit le choc thermique qui fait tressailler l’émail et initie les craquelures; l’émail soumis à un choc thermique énorme va se craqueler, se fendiller.

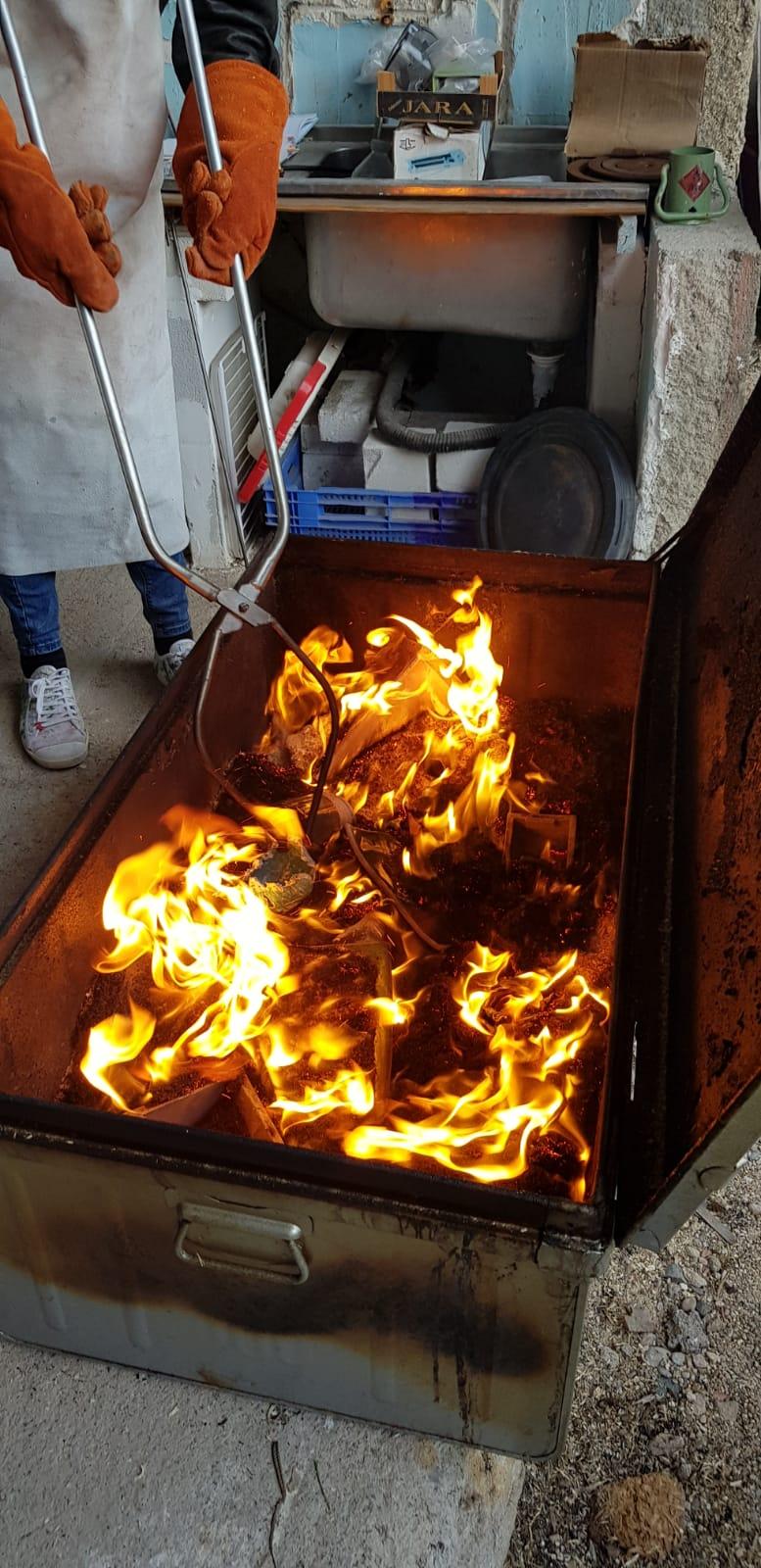

La pièce est saisie à la pince pour être placée dans un récipient métallique proportionné à sa taille et rempli de copeaux de bois ou autres fibres végétales, voire de papier journal.

Il est fréquent, surtout en hiver, que le froid de la pince elle-même produise des effets au point de contact de l'émail, appelées « araignées », signe de qualité d'une céramique, au Japon.

Le matériau s'enflamme et le récipient refermé ou recouvert. La combustion se poursuit alors à l'étouffée, dégageant une épaisse fumée. Le gaz carbonique s'insinue dans les craquelures du tesson et toutes les parties non émaillées, en les noircissant plus ou moins intensément.

Le refroidissement dans un récipient contenant de la sciure et fermé va provoquer un RÉDUCTION (voir plus haut) car la sciure va, en brûlant, prendre pratiquement tout l’oxygène de l’air disponible. L’émail prendra alors des reflets plus ou moins métalliques.

La terre, en refroidissant, va aspirer le noir de fumée ambiant, et devenir plus ou moins noire là où il n’y a pas d’émail, et dans les craquelures et défauts de l’émail. Ces craquelures noires sont une des principales caractéristiques du raku. Elles sont particulièrement belles, sur de l’émail blanc, ou transparent.

La caractéristique d'une pièce de raku vient donc aussi des zones d'enfumages, vierges de tout émail.

Le céramiste gère le caractère oxydant ou réducteur de son enfumage :

-

un enfumage rapidement effectué en sortie de four et privatif d'oxygène produit des effets métallisés et des tons rouges. Toutefois, ces effets peuvent ne pas être pérennes et s'estomper au fil des années au contact de l'oxygène de l'air. Il en est de même pour les reflets irisés des saturations de cuivre.

-

le même émail, plus longtemps oxygéné en fin de cuisson avec un enfumage oxygénant, sera vert ou bleu, et stable.